Переходим к созданию пресса

Пресс состоит из четырех основных деталей.

-

База пресс (нижняя кассета)

-

Верхняя часть пресса (рабочее название — «верхняя кассета»).

-

Пневматический буфер.

-

Станина пресса.

Станина пресса сотворяется из всякого подручного и тяжелого железного хлама.

Изготовление базы пресса было опубликовано во второй части данной статьи.

Верхняя часть пресса, а точнее, верхняя кассета, изготавливается точно так же. Профиль распила верхней части повторяет верхний профиль лыжи.

По сути, геометрические ошибки верхней части пресса не так критичны.

Пневматический буфер. Это та важная деталь, которая и будет оказывать давление на заготовку лыжи, и формировать ее профиль.

Пневматический буфер помещается между верхней и нижней кассетами. Кассеты, в свою очередь, вставляются в станину и фиксируются болтами.

Почему не используются струбцины? По той простой причине, что давление в прессе должно быть равномерным по всей плоскости лыжи. Вернее сказть, что в случае, когда используются струбцины, все давление на заготовку оказывает верхняя кассета. Оттого необходима филигранная точность при ее изготовлении. Да и задать необходимое давление струбцинами, весьма сложно.

Именно такое, равномерное по всей длине давление, на заготовку оказывает пневматический буфер.

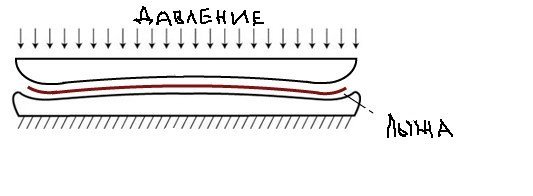

На данном рисунке изображено давление за счет сжатия в струбцинах верхней и нижней кассеты.

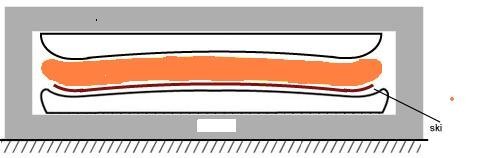

А это пресс с применением пневматического буфера.

Как сделать пневматический буфер?

Материал, из которого он изготавливается, мне не известен, но я знаю, где именно взять уже практически готовый буфер. Это пожарный шланг. В интернете он числится как пожарный рукав. Покопавшись на сайтах фирм торгующих противопожарными девайсами обнаружил в достатке рукава с большим внутренним диаметром (250-300 мм.).

Как правило используются два рукава, отдельно на каждую лыжу. Для изготовления пневмотического буфера, необходимо иметь:

-

Металлические уголки — 4 штуки.

-

Клапаны высокого давления — 2 штуки.

-

Герметик (для трубопровода высокого давления).

Шаг первый. Отрезаем достаточный кусок рукава и устанавливаем клапана. Отверстия в рукаве лучше пробить пробойником. Пробойник легко сотворить из куска трубы необходимого диаметра. В этом случае отверстия получаются ровными. Клапана подбираются с шайбой и обратной гайкой. Все это усаживается на щедро залитый герметик.

Шаг второй. Берем уголки и отрезаем их на ширину двух рукавов с запасом в 3 см. Просверливаем в уголках по шесть симметричных отверстий. Накладываем на оба рукава и просверливаем отверстия уже в них.

Концы рукава обязательно должны выходить за уголки. И опять не скупимся на герметик и промазываем им внутреннюю часть будущего буфера. Зажимаем рукава между двух уголков и через готовые отверстия фиксируем болтами. При этом отверстия, в которые входят болты, так же подлежат обработке герметиком.

Шаг третий. Тестируем. Подсоединяем к компрессору и закачиваем 0,5 атмосфер.

Как правило, утечка воздуха сразу определяется по звуку. Но даже если вокруг мертвая тишина, стоит набрать таз с мыльной водой и проверить целостность системы дедовским способом.

В случае утечки применяем герметик.

Далее проверяем на рабочее давление, а оно у нас от 3 до 8 атмосфер. Закачиваем и оставляем на час. Далее проверяем давление манометром.

Создание пневматического пресса имеет множество вариантов. Было бы желание, руки и голова.

Вот пример простевшего изготовления лыж, где основной целью было построение нужного рокера, поскольку именно рокер является основным элементом лыж, «заточенных» под паудер.

В этом случае использовались обычные сосновые доски, фанера и тонкий лист пластика.

Ну и, конечно, пожарный шланг.

На фото замечательным образом виден заданный прогиб.

Собственно, вот из таких дров сделана нижняя часть пресса. Толщина доски 30 мм.

Заданный параметр рокера.

Ну, и вот такое незамысловатое решение:

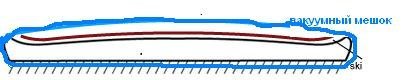

Второй, наиболее распространенный вариант, это применение вакуумного насоса.

И в этом случае можно обойтись вообще без верхней пресс-формы .

Понадобится: толстая прозрачная пленка, желательно запаянная с трех сторон. Попросту — мешок. Шланг, клапан и вакуумный насос.

Самое ответственное в этом варианте — вакуумный насос. Хорошо, если на работе вдруг есть лаборатория вакуумных приборов. А если нет? Если это гараж? Тогда самое время поспрашивать у знакомых — а не собирается кто-либо избавиться от старого холодильника? Потому как именно из потрохов холодильника можно соорудить подобный девайс.

Суть сего метода проста, как дверь. В вакуумный мешок, как в сумку, кладется пресс-форма и готовая заготовка лыжи. Далее включается вакуумник, который и выкачивает воздух, создавая разность давлений. Заготовка приобретает форму пресса. По сути, верхним прессом служит давление атмосферного столба.

Основная задача — поддерживать разность давлений на постоянной величине. Этим и занимается вакуумник, подобно дачному насосу, который постоянно подкачивает недостающее давление.

Можно засунуть всю конструкцию в мешок, а можно создать нечто подобное герметичному колпаку.

В этом варианте вполне возможно использование склейки и на горячую. То еесть создание горячей камеры, что сократит время прессования и позволит исключить некоторые погрешности, которые неизбежны при холодном форматировании. Естественно, что те, кто работает с холодным прессом, заранее закладывают эти погрешности в боковой профиль лыжи.

Ну, вот, пожалуй и все, что я хотел сказать о прессе.

Осталось самая малость — сделать лыжи. Как? Ну, если будут вопросы, то всегда готов ответить. Кроме того, на «ветке» присутствуют ребята, чей бесценный опыт может так же пригодиться наиболее любопытным. Потому как технологии, которые применяются в построении гаражных лыж, имеют глубокие разветвления. И эти разветвления могут увести в совершенно разные Миры. От построения скейтбордов и лонгбордов до строительства яхт, эксклюзивного тюнинга авто и изготовления ручной мебели из ценных пород дерева.

MaxL